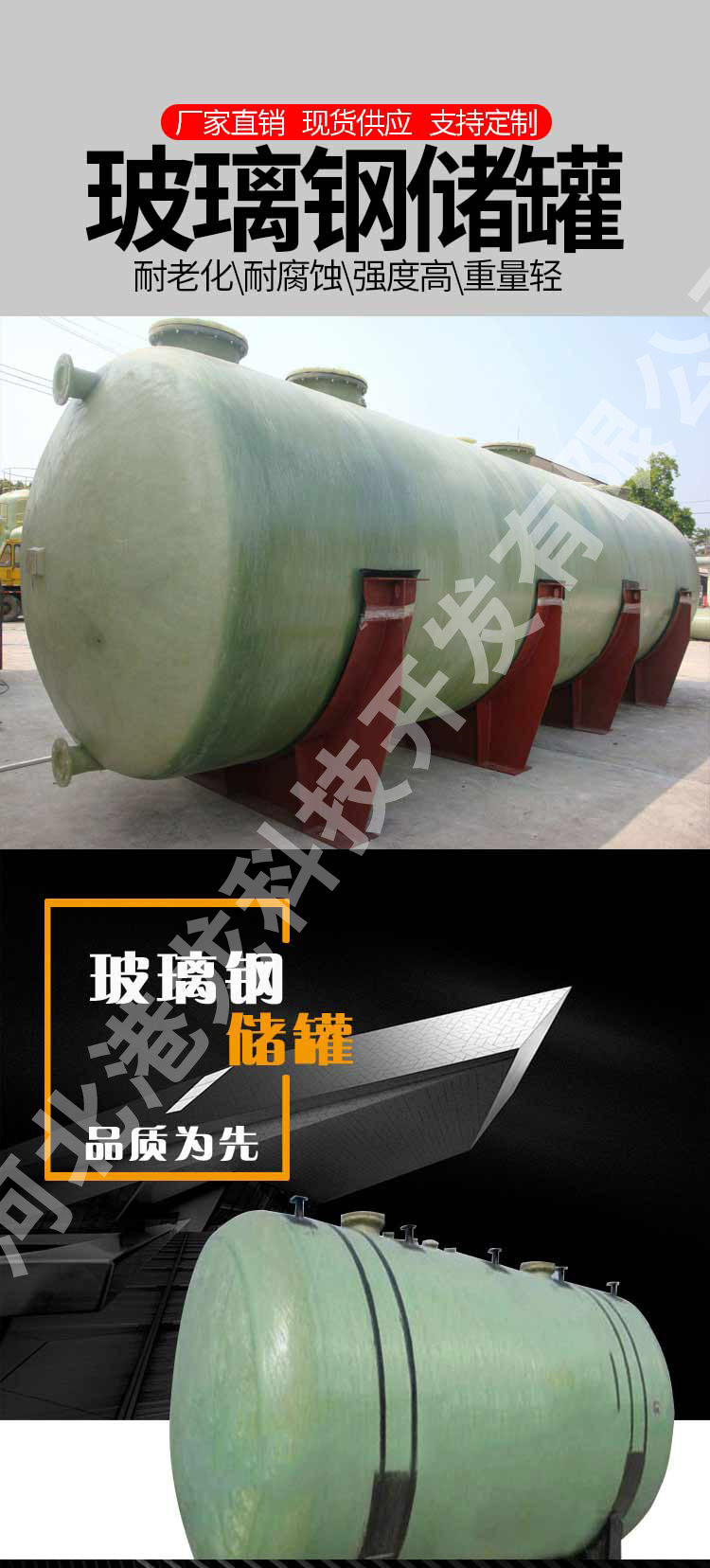

玻璃钢储罐生产工艺有哪些

玻璃钢储罐生 产工艺有哪些 潍坊华昌玻璃钢厂给大家详细的解释,玻璃钢成型工艺为喷射缠绕成型,在我国储罐生产过程中为先进 的玻璃钢成型工艺,“喷衬工艺”可以理解为用喷枪喷射技术使玻璃 钢缠绕容器的内衬成型的工艺。衬就是玻璃钢缠绕容器的内衬, 从结构上又分为内衬层和过渡层,主要起到防腐防渗的作用。玻璃钢 容器结构由防腐防渗内衬层、增强结构层、外表抗老化层组成。确保 既有良好的耐介质腐蚀性,又具有足够的物理机械性能满足盛装要求。采用玻璃纤维高张力、多层次、多角度、包封头缠绕,满足有机、无机溶剂及具有化学、电化 学腐蚀性介质的储存、中转和生产需要, 满足非电解质流体的中转、输送、消除静电的需要,满足抗各式支承剪切及掩埋与荷载的力学要求。设计灵活性大、容器壁结构性能优异。

纤维缠绕玻璃钢可以通过改变树脂体系或增强材料来调整贮罐、塔器 等的物理化学性能,以适应不同介质和工作条件的需要。通过结构层 厚度、缠绕角和壁厚结构的设计来调整罐体的承载能力,适应不同压力等级、容积大小,以及某些特殊性能的玻璃钢贮罐、塔器的需要, 是各向同性的金属材料无法与其相比的。耐腐蚀、防渗漏、耐候性好。 玻璃钢具有特殊的耐腐蚀性能,在贮存腐蚀性介质时,玻璃钢显示出 其他材料所无法比拟的优越性,可以耐多种酸、碱、盐和有机溶剂, 由此可见玻璃钢的应用十分普遍,但是玻璃钢产品的质量却是取决于 原材料、施工工艺等几方面因素。玻璃钢喷衬工艺作为一种国内新兴 的机械化生产工艺是存在很大的优点的。

喷射成型的优点: 1、 生产效率比手糊的高4-8 倍。 2、 产品整体性好,无接缝,层间剪切强度高,树脂含量高,抗 腐蚀、耐渗漏性好。 3、 可减少飞边,裁布屑及剩余胶液的消耗。 4、 产品尺寸、形状不受限制。 5、 喷射机能使催化剂和树脂于喷射前在液压下在喷管内混合均 匀,故喷射时无压缩空气漏出,喷射时空气污染少。

生产准备:

一、材料准备:原材料主要是树脂和无捻玻纤纱。

二、模具准备:准备工作包括清理、组装及涂脱模剂等。

三、喷射成型设备:喷射成型机分压力罐式、泵供式和综合式三种:

1、 泵式供胶喷射成型机,是将树脂引发剂和促进剂分别由泵输送到 静态混合器中,充分混合后再由喷枪喷出,称为枪内混合型。其组成 部分为气动控制系统、树脂泵、助剂泵、混合器、喷枪、纤维切割喷 射器等。树脂泵和助剂泵由摇臂刚性连接,调节助剂泵在摇臂上的位 置,可保证配料比例。在空压机作用下,树脂和助剂在混合器内均匀 混合,经喷枪形成雾滴,与切断的纤维连续地喷射到模具表面。这种 喷射机只有一个胶液喷枪,结构简单,重量轻,引发剂浪费少,但因 系内混合,使完后要立即清洗,以防止喷射堵塞。

2、 压力罐式供胶喷射机是将树脂胶液分别装在压力罐中,靠进入罐 中的气体压力,使胶液进入喷枪连续喷出。它是由两个树脂罐、管道、 阀门、喷枪、纤维切割喷射器、小车及支架组成。工作时,接通压缩 空气气源,使压缩空气经过气水分离器进入树脂罐、玻纤切割器和喷 枪,使树脂和玻璃纤维连续不断的由喷枪喷出,树脂雾化,玻纤分散, 混合均匀后沉落到模具上。这种喷射机是树脂在喷枪外混合,故不易 堵塞喷枪嘴。

3、 综合式喷射成型器综合了以上两种成型机的优点使设备优势进一步扩大,采用了温度可控的树脂、催化剂混合容器,操作简单混合均 匀。混合后的树脂、固化剂由泵从相应的容器中吸出、玻纤经玻纤切 割器切割经喷射器连续喷出,树脂和固化剂被雾化、玻纤分散混合均 匀后沉落到模具上,这种成型机减少了引发剂和催化剂的挥发减少了 空气污染有效的降低对人体的危害,并且独立混合的方式有效的解决 了枪管堵塞的问题。

喷射成型工艺控制

一、喷射工艺参数选择: 1、 树脂含量 喷射成型的制品中,树脂含量控制在90%左右。 2、喷雾压力 当树脂粘度为0.2Pa〃s,树脂罐压力为0.05~0.15MPa 时, 雾化压力为0.3~0.55MPa,方能保证组分混合均匀。 3、喷枪夹角 不同夹角喷出来的树脂混合交距不同,一般选用20°夹角, 喷枪与模具的距离为350~400mm。改变距离,要高速喷枪夹角,保证各 组分在靠近模具表面处交集混合,防止胶液飞失。

二、喷射成型: ①环境温度或树脂温度应控制在(25±5)℃,过高,易引起喷枪堵塞; 过低,混合不均匀,固化慢。 ②喷射机系统内不允许有水分存在,否则会影响产品质量。③成型前, 模具上先喷一层树脂,然后再喷树脂纤维混合层。 ④喷射成型前,先调整气压,控制树脂和玻纤含量。 ⑤喷枪要均匀移动,防止漏喷,不能走弧线,两行之间的重叠富庶小于 1/3,要保证覆盖均匀和厚度均匀。 ⑥喷完一层后,立即用辊轮压实,要注意棱角和凹凸表面,保证每层压 平,排出气泡,防止带起纤维造成毛刺。 ⑦每层喷完后,要进行检查,合格后再喷下一层。 ⑧最后一层要喷薄些,使表面光滑。 ⑨喷射机用完后要立即清洗,防止树脂固化,损坏设备。

结构层成型:

一、产品的主要承力层 A.结构层由如下缠绕层组成 ※ 无碱玻璃纤维内环向缠绕层 ※ 无碱玻璃纤维内交叉缠绕层 ※ 无碱玻璃纤维外环向缠绕层 B.成型设备为计算机控制的往复式交叉缠绕设备。 C.缠绕工艺的主要技术参数: ※ 缠绕纱类型:2400Tex 无碱无捻玻璃纤维缠绕纱 ※ 导丝头团数:48 ※ 梳齿宽度:200mm ※ 缠绕层树脂含量:50.0% ※ 交叉缠绕角:55°

二、外保护层——保证制品不受外界环境的侵蚀,树脂含量≥90%。

三、生产工艺流程 A.成型工艺:连续玻璃纤维缠绕成型工艺 B.成型设备:计算机控制缠绕成型设备 C.缠绕成型工艺特点 ※ 机械化、自动化程度最高,产品质量稳定 ※ 可按制品承受应力特点来设计纤维缠绕规律,使之充分发挥纤维 的抗拉强度 ※ 制品比强度高 ※ 采用远红外线对产品进行加热固化,使产品的各项力学性能指标 达到最高,延长了使用寿命。

四、主要生产工序及技术要求

产品制造主要由以下工序组成: A:抽样检验各种原辅材料是否合格 B:施工环境控制:环境温度应控制在 15~30℃范围内,相对湿度应 不大于70%;当温度小于适宜温度时,应采取加温措施,以免影响产 品生产及产品质量 C:模具处理 玻璃钢通风管道模具应平整并保持干燥,涂刷脱模剂应均匀; D:配料 □ 配料应严格按照质检中心提供的配方进行 □ 配料容器应保持干燥、清洁、无渍物 □ 配置的胶液应充分搅拌均匀,搅拌时间不低于2 小时 E:内衬层制作:内衬层是产品的主要耐腐蚀层,不应有影响产品质 量的气泡等直观缺陷,内衬层制作完成后,应用远红外线烤板进行加 热固化; F:增强层制作,;缠绕层不能有断纱,以免影响制品强度,逐层压实, 制作完成后应用远红外线烤板进行加热固化; H:外保护层制作:外保护层作为管道防止受外界环境侵蚀及管道抗 老化作用关键层,应严格使用设计树脂,保证树脂含量及设计厚度, 不允许有气泡、干斑等直观缺陷; G:修整:应严格按照设计尺寸进行。 产品制作完成后进行热处理,然后再常温固化。 详细讲解冷却塔基本工作原理 玻璃钢冷却塔在应用中的作用 > 技术支持 > 玻璃钢储罐生产工艺有哪些 返回列表3